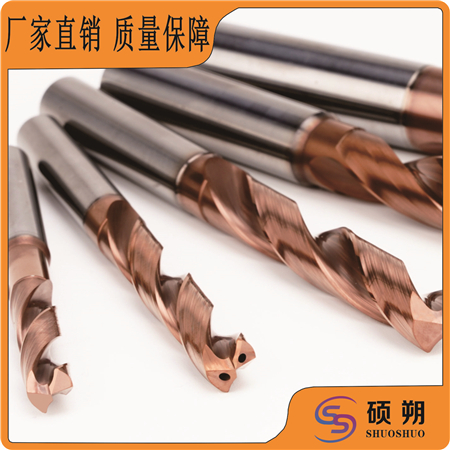

钛航空航天零部件加工合金鑽頭

航空航天零部件钛合金加工用合金鑽頭在設計硬質合金鑽頭技術參數時,鑽孔爲半封閉式切削,對钛合金鑽孔過程中切削溫度很高,鑽孔後回彈大,鑽屑長而薄,易粘結而不易排出。

SS對于钛合金航空航天零部件加工合金鑽頭技術參數,一般加大鑽頭頂角角度135°~140°;增大鑽頭外緣處後角12°~15°;修小橫刃長度0.08--0.1,以減少鑽孔的軸向力;增大螺旋角p=30°~40°;增大鑽心厚度。采用“S”形或“X”形修磨鑽頭橫刃,橫刃長度b=(0.08~0.1)do,同時保證橫刃的對稱度≤0.06 mm。兩種形式的橫刃均可形成第二切削刃,起到分屑作用和減小鑽孔時的軸向力。

SS碩朔加工航空航天钛合金零部件加工用鎢鋼鑽頭,選用K40合金材料,該合金棒材具有優良的耐磨性兼具出色的抗沖擊性能。 用于加工钛合金、鎳基合金、不鏽鋼、和其他難加工材料專用牌号。适用于銑削、鑽孔加工,結合高品質塗層,能達到很好的耐磨效果,持久耐磨,減少刃磨次數,加工效率更高。

SS牌加工钛合金等難加工硬質合金鑽頭,适用高速加工機床,鑽頭不周前、後角、刃前角弧形自主設計結合耐磨塗層,刃口經過鈍化處理後消除刃口微觀缺口,使刃口剛性更強、在高速斷屑鑽削加工過程中耐磨不崩刃,使用壽命極大提高。碩朔亦可定做各類非标合金鑽頭、非标刀柄、多台階式鑽頭、不等分鎢鋼銑刀,複合刀具、來圖來樣均可定做加工。

下圖合金鑽頭外内刃頂角2φ和2φ′在鑽頭直徑do>3~10mm時均爲130°~140°,do>10~30 mm時爲125°~140°;外刃後角α在do>3~10 mm時爲12°~18°,do>10~30 mm時爲10°~15°;橫刃斜角ψ=45°;内刃前角γτ=-10°~-15°;内刃斜角τ=10°~15°;圓弧刃後角aR=18°~20°。

钛合金航空航天零部件加工合金鑽頭做出四條導向刃帶,加大鑽頭截面慣性矩,提高剛性,還自然地形成兩條輔助冷卻槽,耐用度比标準鑽頭提高3倍左右,切削溫度約降低20%。同時由于導向穩定減小了孔擴張量,如Ф3 mm的四刃帶鑽頭鑽孔孔擴張量爲0.03~0.04 mm,而标準鑽頭爲0.05~0.06 mm。

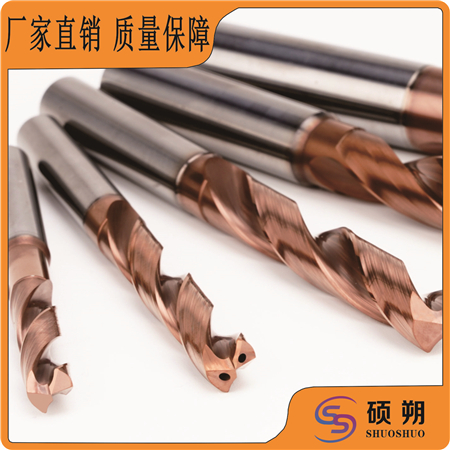

钛航空航天零部件加工合金鑽頭

航空航天零部件钛合金加工用合金鑽頭在設計硬質合金鑽頭技術參數時,鑽孔爲半封閉式切削,對钛合金鑽孔過程中切削溫度很高,鑽孔後回彈大,鑽屑長而薄,易粘結而不易排出。

SS對于钛合金航空航天零部件加工合金鑽頭技術參數,一般加大鑽頭頂角角度135°~140°;增大鑽頭外緣處後角12°~15°;修小橫刃長度0.08--0.1,以減少鑽孔的軸向力;增大螺旋角p=30°~40°;增大鑽心厚度。采用“S”形或“X”形修磨鑽頭橫刃,橫刃長度b=(0.08~0.1)do,同時保證橫刃的對稱度≤0.06 mm。兩種形式的橫刃均可形成第二切削刃,起到分屑作用和減小鑽孔時的軸向力。

SS碩朔加工航空航天钛合金零部件加工用鎢鋼鑽頭,選用K40合金材料,該合金棒材具有優良的耐磨性兼具出色的抗沖擊性能。 用于加工钛合金、鎳基合金、不鏽鋼、和其他難加工材料專用牌号。适用于銑削、鑽孔加工,結合高品質塗層,能達到很好的耐磨效果,持久耐磨,減少刃磨次數,加工效率更高。

SS牌加工钛合金等難加工硬質合金鑽頭,适用高速加工機床,鑽頭不周前、後角、刃前角弧形自主設計結合耐磨塗層,刃口經過鈍化處理後消除刃口微觀缺口,使刃口剛性更強、在高速斷屑鑽削加工過程中耐磨不崩刃,使用壽命極大提高。碩朔亦可定做各類非标合金鑽頭、非标刀柄、多台階式鑽頭、不等分鎢鋼銑刀,複合刀具、來圖來樣均可定做加工。

下圖合金鑽頭外内刃頂角2φ和2φ′在鑽頭直徑do>3~10mm時均爲130°~140°,do>10~30 mm時爲125°~140°;外刃後角α在do>3~10 mm時爲12°~18°,do>10~30 mm時爲10°~15°;橫刃斜角ψ=45°;内刃前角γτ=-10°~-15°;内刃斜角τ=10°~15°;圓弧刃後角aR=18°~20°。

钛合金航空航天零部件加工合金鑽頭做出四條導向刃帶,加大鑽頭截面慣性矩,提高剛性,還自然地形成兩條輔助冷卻槽,耐用度比标準鑽頭提高3倍左右,切削溫度約降低20%。同時由于導向穩定減小了孔擴張量,如Ф3 mm的四刃帶鑽頭鑽孔孔擴張量爲0.03~0.04 mm,而标準鑽頭爲0.05~0.06 mm。